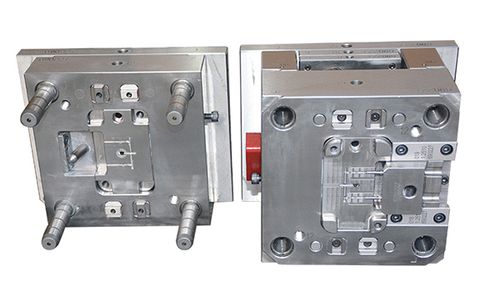

嵌件注塑模具

什么是嵌件注塑模具?

塑膠模具產品成型過程中所埋入的或成型后壓入的螺栓、接線柱(片)等金屬或其它材質零件,統稱為塑膠模具制品中的嵌件。嵌件的模塑使操作變繁,周期加長,生產率降低(帶有自動裝夾嵌件的機械手或自動線不在此列)。

嵌件成型的制造過程

嵌件成型是將熱塑性材料模制在預成型組件(嵌件)周圍,以創建包含多種材料零件的過程。 插入物通常是金屬零件,用于增強塑料零件的機械性能。 將插入物放入塑膠模具中,然后將熱塑性塑料注入模具中以形成零件。 與在后成型過程中將插件安裝到塑料零件中相比,使用模制嵌入插件消除了對插件進行二次安裝的需要,從而降低了成本。

嵌件注塑模具的目的是什么?

1、節省注塑模具制造材料

注射模具固定材料是固定形狀的比較規則的塊狀鋼材,無論是前模還是后模,如果某個地方比其他地方高的話,就可以制作鑲件來降低模具的高度。

2、方便改模

注射模經常修改的地方,可以拆下來做成鑲件,以后換模具時只要換鑲件,甚至開模時還可以多做幾塊鑲件替換,這樣便于對模具進行修改。

3、有利于注塑模具排氣

注射成型模具的排氣非常重要。如果排氣不好,模具腔內會出現困氣,尤其是在相對較深的骨位。注射成型時,產品容易出現氣泡或收縮、缺膠、變白或黑點等不良現象。因此,可以在模具需要排氣的地方添加鑲件,并利用鑲件的配合間隙進行排氣。

4、方便注塑模具加工

注射模中有些深骨位,刀具難以進行加工,雖然可以用電火花加工,但EDM加工速度慢,加工效率不高,所以一般會選擇做鑲件,減少了加工難度,也便于排氣。另外就是深骨型省模,因為出模必須要省的地方省模很不方便,但在這些地方開鑲件,拆開省就方便多了。

5、延長注塑模具的使用壽命

通常來說,注塑模具需要設計鑲件的地方,往往是模具中易損壞的地方,一旦鑲件損壞就可進行更換,從而延長注塑模具的使用壽命。

嵌件注塑模具的特點

1、樹脂的易成型性、彎曲性與金屬的剛性、強度及耐熱性的相互組合補充可結實地制成復雜精巧的金屬塑料一體化產品。

2、特別是利用了樹脂的絕緣性和金屬的導電性的組合,制成的成型品能滿足電氣產品的基本機能。

3、多個嵌件的事前成型組合,使得產品單元組合的后工程更合理化。

4、嵌件品不盡限于金屬,也有布、紙、電線、塑料、玻璃、木材、線圏類、電氣零件等多種。

5、對于剛性成型品、橡膠密封墊板上的彎曲彈性成型品,通過基體上注塑成型制成一體化產品后,可省去排列密封圏的復雜作業,使得后工序的自動化組合更容易。

6、因為是熔融的材料與金屬嵌件的接合,與壓入成型法相比較,金屬嵌件間隙可以設計得更狹窄,復合產品成型的可靠性更高。

7、選擇適當的樹脂和成型條件,即是對于易変形破損的產品(如玻璃、線圈類、電氣零件等),通過樹脂也可密封固定。

8、選擇適當的模具構造,嵌件品也可完全封入樹脂內。

9、立式注塑機與機械手、嵌件品整列裝置等的組合,嵌件成型工程大都可實現自動化生產。

10、嵌件成型后,經過去芯孔處理,也可制成帯有中空凹槽的產品。

嵌件成型模具設計時注意事項:

1、嵌件成型容易產生成型收縮率不均一,事先應做重要部位的形狀、尺寸精度的極限試驗。

2、注射過程中嵌件容易變形和移位,應充分考慮模具構成和容易保持嵌件的模具形狀的設計。對于嵌件形狀不能改變的產品,事先試驗是不可缺少的。

3、嵌件的排列分離而使用輸送器的場合下,嵌件之間和嵌件與振動球的接觸,會使嵌件表面產生細微的損傷,而影響產品質量。應事先確認其品質容許極限范圍。

4、應事先測定嵌件因為沖壓加工而引起的鋸齒狀、翹曲量、材料厚度差、直徑差、敷金加工引起的厚度差等。在此基礎上進行自動化裝置的配套選擇設計及模具構造的設計。

5、模具澆口位置方式、成型周期等制約模具構造的可預測事項,盡可能事先解決或有相應的改善對策。

6、應確認嵌件是否需要預熱或干燥處理。目的在于保證產品質量和成型的穩定性。

7、模具內設置的各種檢測器件,是為了在模具受熱、力、振動等環境條件影響下,保證成型動作安定而采用的,應確認是否使用。

COPYRIGHT廣州貝士特橡塑有限公司 版權所有 粵ICP備05087523號